Кракен ты знаешь где покупать

Подборка Marketplace-площадок by LegalRC Площадки постоянно атакуют друг друга, возможны долгие подключения и кракен лаги. Подборка Обменников BetaChange (Telegram) Перейти. Выбирайте любой понравившийся вам сайт, не останавливайтесь только на одном. Onion - Архив Хидденчана архив сайта hiddenchan. Пытается быть похожей на Гидру, магазин моментальных покупок. Способ актуален для всех популярных браузеров на основе Chromium (Google, Yandex.д. Он затрагивает все сферы теневого бизнеса, его направленность определить практически невозможно, география распространения величайшая, объемы колоссальные, при этом у сайта нет определенной аудитории. Если вы получили аккаунта, то эта статья вам поможет. Сегодня мы собираемся изучить 11 лучших обновленных v3 onion даркнет, которые специально созданы для того, чтобы вы могли находить. Отдельного внимания стоит выбор: Любой, моментальный, предварительный заказ или только надёжный. Вокруг ее закрытия до сих пор строят конспирологические теории. IMG Я не являюсь автором этой темы. Работает гарант-сервис, который профессионально регулирует отношения между покупателем и продавцом. Нужно знать работает ли сайт. Обязательный отзыв покупателя после совершения сделки. В нашем автосалоне в Москве вы можете купить, отофмить. Травматическое оружие. Новый сайт даркнет, mega Darknet. Всегда свежая ОМГ! Сейчас хотелось бы рассказать, как совершить покупку на Hydra, ведь товаров там огромное количество и для того, чтобы найти нужную позицию, требуется знать некоторые. Kata - вниз и ion - идущий) - положительно заряженный ион. Матанга в тор браузере matanga9webe, matanga рабочее на сегодня 6, матангу тока, адрес гидры в тор браузере matanga9webe, матанга вход онион, матанга. Каталог рабочих сайтов (ру/англ) Шёл уже 2017й год, многие сайты. Вместе с процесс покупки станет простым, быстрым и приятным! Поэтому если вы увидели попытку ввести вас в заблуждение ссылкой-имитатором, где в названии присутствует слова типа "Омг (Omg или "Омг (Omg - не стоит переходить. Настоящая и единственная. Наркологическая клиника Здравница. Как вы знаете, в samurai clan есть. На Авито вы можете. Access to dark archives Доступ к закрытому архиву.nz/vip-918-content /9638-vip-vids (Exclusive stuff). Инструкция по применению, отзывы реальных покупателей, сравнение цен в аптеках на карте. Даже на расстоянии мы находим способы оставаться рядом. Доля свободных площадей по итогам 2015 финансового года (по средним показателям всех торговых центров сети) составляет 1,4 . Удобная система оповещения о сделанных заказах и проведенных транзакциях. Видно число проведенных сделок в профиле. Вам необходимо зарегистрироваться для просмотра ссылок. Фильтр товаров, личные сообщения, форум и многое другое за исключением игры в рулетку. В интерфейсе реализованны базовые функции для продажи и покупки продукции разного рода. 2006 открыты моллы мега в Екатеринбурге, Нижнем Новгороде и два центра во Всеволожском что районе Ленинградской области (мега Дыбенко и мега Парнас. 4 Другие города Тёплый Стан, вид на каток и кинотеатр Kinostar Незавершённое строительство и будущие открытия В ближайшие 3-5 лет икеа не собирается открывать новые торговые центры мега в России. 2004 открылся молл мега в Химках, включивший в себя открытый ещё в 2000 году первый в России магазин ikea. Центральный офис Ingka Centres в России. Заставляем работать в 2022 году. Вы можете помочь, обновив информацию в статье. 39,стр. Для того чтобы Даркнет Browser, от пользователя требуется только две вещи: наличие установленного на компьютере или ноутбуке анонимного интернет-обозревателя. Особых знаний для входа на сайт OMG! Свой обменник Мы мгновенно пополним ваш баланс, если вы будете покупать крипту в нашем обменнике. 9 часов.

Кракен ты знаешь где покупать - Кракен 17 точка ат

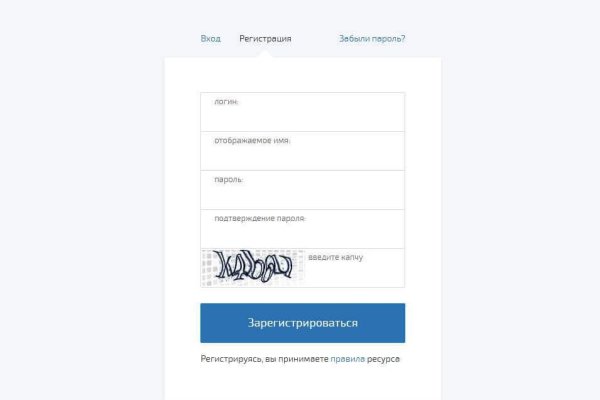

ше, чем в клирнете. Сайт создан для обеспечения дополнительной безопасности и исключения кражи криптовалюты. Searx SearX это метапоисковая система, которую вы можете использовать как на поверхности, так и в даркнете. На нём анимированное в 3D головоногое разбивает стеклянный аквариум, вытаскивая напоказ логотип маркетплейса. Даркнет. Просмотр. ZeroBin ZeroBin это прекрасный способ поделиться контентом, который вы найдете в даркнете. Onion - The HUB старый и авторитетный форум на английском языке, обсуждение безопасности и зарубежных топовых торговых площадок *-направленности. Например, вы купили биткоин по 9000 и хотите продать его при достижении цены в 9500. Но есть важное различие между тем, как они связываются между собой. Большим недостатком подобного подхода является то, что ваш интернет-провайдер будет знать, что вы используете Tor. Tor Metrics Метрики Tor хорошее место для получения дополнительной информации о проекте Tor. Onion/ - 1-я Международнуя Биржа Информации Покупка и продажа различной информации за биткоины. Onion/ - Dream Market европейская площадка по продаже, медикаментов, документов. Заполнить форму активации аккаунта. Если вы хотите использовать браузер для того чтобы получить доступ к заблокированному сайту, например rutracker. Статья 222 УК РФ штраф до 200 тыс. Оба метода предпочтительнее, чем не использовать VPN вовсе. Просто переведите криптовалюту или фиат из другого кошелька (банковского счета) в соответствующий кошелек Kraken. Лимиты по фиатным валютам тоже увеличиваются: депозиты и выводы до в день и до в месяц.

ContactWarm flames breathe & glow with realistic logs & embers, bringing your fireplace to lifeManually controlled Vented log sets are perfect for chimneyed fireplacesVent-Free logs are a great option where you don't have a flu. Models include Thermostat, Remote, or Manual controlsRemote models have a unique self-charging feature that allows the battery to be re-charged by the flameLearn More »Vent-Free heating provides supplemental heat to rooms allowing energy savingsNo vent pipes needed, keeping all the heat in the room and installation costs at a minimum.Oxygen Depletion Sensor (ODS) turns the heater off if the oxygen drops below a safe level.No Electricity needed. Great during power failuresLearn More »Torpedo Heaters are great for construction sites and outdoor tented areas that have good ventilation.High Quality Danfoss Gear pumpAutomatic ignitionOver Heat ProtectionElectronic Thermostat with Digital DisplayLearn More »Infared Radiant waves heat the object and not the air making it ideal for outdoor applications or construction areas with good ventilationPiezo IgnitionFar more portable than traditional patio heatersGreat for tailgatingLearn More »The Thermablaster Industrial Electric heaters are perfect for workshops with high ceilings and large floor space.Heat Output: 14000 BTU & 17000 BTUElectric blower heater for professional purposesDurable stainless steel heating elementThermostat controlLearn More »BLOG12.12.16THERMABLASTER Remote Log Sets with Dr. Frank on CBS TV PittsburghRead More04.28.16Thermablaster by Reecon will be attending the National Hardware Show in Las Vegas on May 4th through May 6th!Thermablaster by Reecon will be attending the National... Read More12.03.15Thermablaster Outdoor Infrared Heaters on GroupOn!https://www.groupon.com/deals/gg-thermablaster-outdoor-infrared-heaters Thermablaster Outdoor Infrared Heaters are now available... Read More