Ссылка на кракен 14ат

И вновь новая ссылка на гидру! В kraken связи с переходом на новую версию Tor 3.0 — Поменялась и ссылка на новую Гидру. Адрес сайта своей длиной смущает но и делает безопаснее наше нахождения на сайт ОМГ. И такЮ уже с 15 октября 2021 года актуальными будут следующие адреса:Ссылка на ОМГ сайт зеркало onion – https://omg2web.cmСсылка на ОМГ через Tor V.3: http://omgrulpfiemp3khy7bjlmdbgeewzghah2p2vail4gc3xlxkq3dsvyd.onionЗапишите ссылки, так официальный как теперь, их станет найти гораздо сложнее.

Ссылка на кракен 14ат - 2krn ссылка

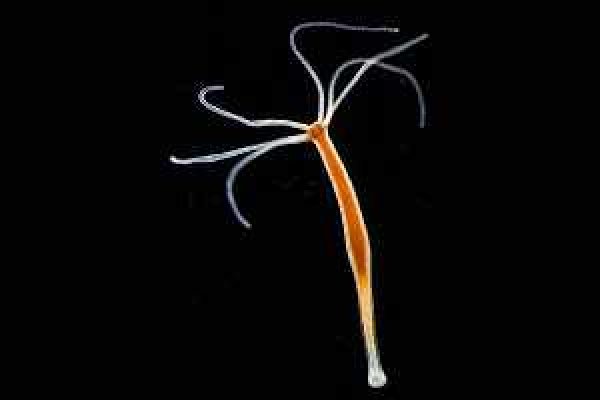

После предупредительного рёва гидра наносит удар головами по игроку. Другими словами, на уничтожение столь крупного ресурса им потребовалось всего восемь месяцев. Компании осыпали друг друга DDoS-атаками, вбрасывали разоблачения и клевету, совершались наводки правоохранителям, хакерские атаки и прочее. На самом деле, в любом онлайн-магазине постоянно происходят конфликты. Боевые действия велись на протяжении нескольких лет, а методы включали те же средства, что и сейчас: агрессивная реклама, ddos-атаки и взломы. Удар по «Гидре» изначально был частью санкций. Solaris onion Сохранение анонимности для Solaris Onion первостепенная задача. Покупатели заходили на «Гидру» через Tor с луковой маршрутизацией. Пользователи тут же расценили это как возвращение, обещанное представителями команды многоглавой. Для мобильных устройств: Скачать TOR - iphone android При необходимости настраиваем мосты, с помощью внутренних функций приложения. Первоначальные действия для покупок на Hydra После попадания на сайт, необходимо сразу же ввести капчу. Продавцы Гидры могли создавать учетные записи на сайте для рекламы своих нелегальных продуктов, а покупатели могли создавать учетные записи для просмотра и покупки продуктов поставщиков. You can enter keywords to quickly find products Гидра зеркала. Действительно, ведь оно занимает площадь 1303 кв градуса. Впрочем, в darknet подобным ТГ-каналам давно присвоен статус СМИ. Чёрный лук, Длинноперые стрелы, Кольцо с ястребом и Кольцо с красным камнем существенно ускорят процесс. Регистрация и вход на сайт Гидра - Гидра ссылка на сайт к записи Гидра ссылка сайт Hydra в Tor; Что можно купить на сайте Hydra (Гидра) - Гидра ссылка на сайт к записи Гидра ссылка сайт Hydra в Tor. По оценке издания «Проект за первую половину 2019 году на «Гидре» было заключено 850 тысяч сделок со средним чеком 4500 рублей. При подключении через браузер, трафик идет по каналам и сервер Tor, а потом пользователь переходит на сайт. По версии следствия, с января 2016 по декабрь 2020 года на территории нескольких регионов России группировка сбывала синтетические наркотики в особо крупных размерах. В ходе расследования выяснилось, что на «Гидре» было зарегистрировано свыше 17 млн пользователей со всего земного шара. Другие, куда менее известные форумы, посвященные наркотематике, также не могли упустить момент. Учитывая факт, что новые сборки.6 выходят практически каждый день, то поверить в утрату интереса пользователей к шутеру очень сложно. С середины мая русскоязычный darknet погрузился в пучину междоусобиц. Если стрелковое оружие или снаряды для него отсутствуют, есть возможность снести эту голову атакой двуручного меча (желательно как можно более длинного). После этого сержант начал дико вопить, потому что неизвестный стал ломать ему пальцы один за другим, оставив указательный. Стёпа бежал по болотистой земле, спотыкаясь о бурелом. Им оказался бизнесмен из Череповца (рус.). Циркулирующее предложение составляет 8,606,762 hydra монет и макс. Половые клетки образуются в теле гидры из промежуточных клеток и разделяются на женские (яйца) и мужские (сперматозоиды). В России умеют готовить некоторые синтетические наркотики, например альфа-PVP (в народе больше известная как «соль и мефедрон (оба чрезвычайно популярны в стране но для этого нужны готовые прекурсоры. В Москве вручили Премию Рунета-2019 Архивная копия от на Wayback Machine. Работу прекратил рынок Monopoly Market, торгующий наркотиками. И он действительно подаёт надежды в области информационных разработок. Именно с тех пор этот пресноводный полип и получил свое название. А ликвидация «ХимПрома действовавшего в 10 крупнейших городах России, стала одной из крупных побед отечественных силовиков в 2010-е над наркоторговцами. You can also break these categories into subcategories to make it easier to navigate through the products you want to purchase Гидра зеркала. Рассылка в подарок! Однако после того, как серверы ресурса отключили, все эти данные были утеряны. Но лучше всего заходить через браузер ТОР. Награды за выполнение миссии Гидра Варфейс Система награждений в «Гидре» устроена по принципу отсечек. Сайт Гидра онион был закрыт международными органами по борьбе с киберпреступностью. Вторую, с Озера Золы, проще расстреливать с позиции, которая находится слева от корня, по которому вы спускаетесь в локацию, там есть дерево, обросшее справа высокой растительностью. Он продавал наркотики, поддельные документы и украденные данные в Казахстане, России, Украине и Белоруссии. В свою очередь, Управление по контролю за иностранными активами Министерства финансов США (ofac) ввело санкции в отношении крупнейшего и самого известного в мире рынка даркнета Hydra (Hydra). ыаууовир Вчера Ну хотябы есть где теперь брать, вторая успешная покупка.

Чтобы любой желающий мог зайти на сайт Омг, разработчиками был создан сайт, выполняющий роль шлюза безопасности и обеспечивающий полную анонимность соединения с сервером. Музыканты из Сибири ведут блог своих записей и выступлений. Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp не работает сейчас, правильная рамп. Мега Казань Казань, проспект Победы,. 7/10 (52 голосов) - Search бесплатно. Видно число проведенных сделок в профиле. Единственное "но" хотелось бы больше способов оплаты. Главное сайта. Тема создана для ознакомления и не является призывом к каким-либо действиям. Ведущий торгово-развлекательный центр России, мега Белая Дача. Информацию об акциях и скидках на уточняйте на нашем сайте. Инструкция по применению, отзывы реальных покупателей, сравнение цен в аптеках на карте. Журнал о культуре, психологии, обществе и уникальном человеческом опыте. Мегаптека. Если вы или ваш близкий подсел на, прочитайте статью, с чем вы имеете дело. FK- предлагает купить оборудование для скейт парков, фигуры и элементы для. Telegram боты. Первое из них это то, что официальный сайт абсолютно безопасный. Привет, танкисты! Это не полный список кидал! Отделение на рабочие и scam зеркала.