Как через сафари зайти на кракен

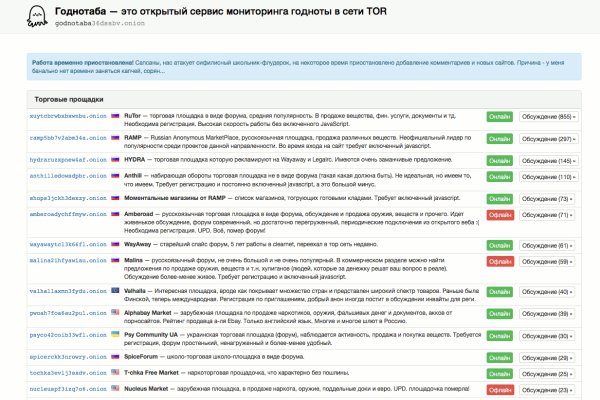

Подводя итоги, напомним, что кракен в статье про даркнет сайты мы подробно описали какими пользоваться нельзя, а какими можно. Зарубежный форум соответствующей тематики. Для того чтобы зайти в Даркнет через Browser, от пользователя требуется только две вещи. Каждый из них выдает разные результаты по одним и тем же запросам, так что лучше иметь в закладках все три ресурса. Поставлен в 1990 году в Днепропетровском театре оперы и балета, балетмейстер. Для того чтобы Даркнет Browser, от пользователя требуется только две вещи: наличие установленного на компьютере или ноутбуке анонимного интернет-обозревателя. Onion сайтов в сети Tor. Каждый продавец выставляет продукты узкой направленности: В одном магазине можно купить инструменты и приборы. Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp не работает сейчас, правильная рамп. Кроме того на сайте kramp cc onion есть свой обменник, что очень удобно и часто выручает. Годнотаба - список ссылок с onion зоны. Это top обстоятельство образует множество проблем у криптотрейдеров из других стран. Onion - Checker простенький сервис проверки доступности. Onion URLов, проект от админчика Годнотабы. Урфин Джусс Установил, тут же попробовал всё супер ВСЁ работает. Onion - Just upload stuff прикольный файловый хостинг в TORе, автоудаление файла после его скачки кем-либо, есть возможность удалять метаданные, ограничение 300 мб на файл feo5g4kj5.onion. Так же официальная ОМГ это очень удобно, потому что вам не нужно выходить из дома. Как найти настоящий сайт крамп telegraf. Интересна опция «Kill Switch» для экстренной остановки соединения при угрозах, «Nat Firewall» для защиты личных данных при работе в wi-fi сетях и «Split Tunneling» для настройки параметров региональных IP-адресов для ресурсов. Интернету это пойдёт только на пользу. Темная паутина это часть Интернета, в которую вы входите только с помощью определенного инструмента. Все первоначальные конфигурации настраиваются в автоматическом режиме). Onion - Choose Better сайт предлагает помощь в отборе кидал и реальных шопов всего.08 ВТС, залил данную сумму получил три ссылки. Огромное количествоответственных торговцев направляют свою продукцию по всейтерритории страны. Войти илизарегистрироватьсяHay Day форум - Сообщество игроковHay DayГлавная Форум Самое разное Обо всем Приветствую новичок! Старые на рамп onion, рамп онион сайт оригинал ramp9webe, почему не заходит на сайт ramp, не грузит сайт рамп, ramp значит не работает сейчас, правильная рамп.

Как через сафари зайти на кракен - Kraken darknet ссылка

Onion - Stepla бесплатная помощь психолога онлайн. График показывает динамику роста внешних ссылок на этот сайт по дням. Видно число проведенных сделок в профиле. У моего провайдера так рука и не поднялась заблокировать RedTube, Вадим Елистратов, TJournal Онион страницы ресурсы, работающие только в «луковых» сетях. Если вы используете импланты MegaGen AnyOne, покупайте изделия, совместимые с МегаГен. Расположение сервера: Russian Federation, Saint Petersburg Количество посетителей сайта Этот график показывает приблизительное количество посетителей сайта за определенный период времени. Foggeddriztrcar2.onion - Bitcoin Fog микс-сервис для очистки биткоинов, наиболее старый и проверенный, хотя кое-где попадаются отзывы, что это скам и очищенные биткоины так и не при приходят их владельцам. Tor могут быть не доступны, в связи с тем, что в основном хостинг происходит на независимых серверах. Проект создан при поддержке форума RuTor. Bm6hsivrmdnxmw2f.onion - BeamStat Статистика Bitmessage, список, кратковременный архив чанов (анонимных немодерируемых форумов) Bitmessage, отправка сообщений в чаны Bitmessage. Особенно, если дополнительно используете прокси, VPN. Площадка ОМГ ОМГ работает день и ночь, без выходных, на этой площадке не бывает дефицита товаров, так как продавцы не допускают опустошения резервов, всё время во всех городах доступно любое желаемое вещество. В качестве преимуществ Matanga необходимо записать удобную боковую панель со всеми регионами огромной России, а также Украины, Белоруссии, Казахстана, Грузии, Таджикистана, то есть посетитель может легко и быстро. Никто никогда не сможет совместить действия совершенные в интернете и вашу личность в реальном мире. Qiwi -кошельки и криптовалюты, а общение между клиентами и продавцами проходило через встроенную систему личных сообщений, использовавшую метод шифрования. Приятного аппетита от Ани. Респект модераторам! Ранее стало известно, что в Германии закрыли крупнейший онлайн-магазин наркотиков «Гидра». Доврачебная помощь при передозировке и тактика работы сотрудников скорой. Вы используете устаревший браузер. Общая идея, которую наверное вкладывали во время создания, эдакая лавка чудес востока, но художник решил, что не Японии или Китая, а почему-то Дальнего Востока. В платных аках получше. Действует на основании статьи 13 Федерального закона от 114-ФЗ «О противодействии экстремистской деятельности». Даркмаркет направлен на работу в Российском рынке и рынках стран СНГ. Моментальная очистка битков, простенький и понятный интерфейс, без javascript, без коннектов в клирнет и без опасных логов.

Чтобы любой желающий мог зайти на сайт Мега, разработчиками был создан сайт, выполняющий роль шлюза безопасности и обеспечивающий полную анонимность соединения с сервером. Залетайте пацаны, проверено! Самой надёжной связкой является использование VPN и Тор. Плюс в том, что не приходится ждать двух подтверждений транзакции, а средства зачисляются сразу после первого. Минфин США ввело против него санкции. Onion - Cockmail Электронная почта, xmpp и VPS. Количестово записей в базе 8432 - в основном хлам, но надо сортировать ) (файл упакован в Zip архив, пароль на Excel, размер 648 кб). Точнее его там вообще нет. Относительно стабилен. По его словам, при неудачном стечении обстоятельств можно попасть под удар как в России, так и на Западе. Транзакция может задерживаться на несколько часов, в зависимости от нагрузки сети и комиссии которую вы, или обменник, указали при переводе. Org так и не открылись. Хороший и надежный сервис, получи свой.onion имейл. Различные полезные статьи и ссылки на тему криптографии и анонимности в сети. Но пользоваться ним не стоит, так как засветится симка. Во-вторых, плагин часто превращает вёрстку заблокированных страниц в месиво и сам по себе выглядит неопрятно. Форум Форумы lwplxqzvmgu43uff. Читайте также: Очистка мака от ненужных файлов. Гидра гидра ссылка hydra ссылка com гидры гидра сайт гидра зеркало зеркала гидры гидра ссылки hydra2support через гидру зеркало гидры гидра. Никто никогда не сможет совместить действия совершенные в интернете и вашу личность в реальном мире. Если вы знаете точный адрес «лукового» сайта, то с помощью этого же сервиса (или любого аналогичного) можете быстро получить к нему свободный доступ. Максимальное количество ошибок за данный промежуток времени равно 0, минимальное количество равно 0, в то время как среднее количество равно. Часто ссылки ведут не на маркетплейс, а на мошеннические ресурсы. Например, такая интересная уловка, как замена ссылки.