Кракен сайт 1kraken me официальный

Немаловажно, что mega market onion не имеет java Script, но работает корректно (заблокированная Гидра не давала нормально пользоваться сайтом без установки фильтра). Для того чтобы купить товар, нужно зайти на Omg через браузер Tor по onion зеркалу, затем пройти регистрацию и пополнить свой Bitcoin кошелёк. Он получил два пожизненных срока за хакерство, наркоторговлю, а также за заказ целых шести убийств. К примеру, как и на любом подобном даркнет сайте существуют свои крупные площадки. Также существует услуга по отправке пользователей на отдых за более маленькую цену по сравнению с настоящей. Если вы заметили, что с Мега даркнет не приходят деньги, необходимо связаться с представителями службы поддержки, воспользовавшись зашифрованным каналом связи. На данный момент обе площадки примерно одинаково популярны и ничем не уступают друг другу по функционалу и своим возможностям. Для безопасности и полной анонимности необходимо использовать только полный кошелек Monero GUI, без передачи приватного ключа. Последняя криптовалюта стала очень популярной в западном «темном интернете что обусловлено полной приватностью и способностью изменить рынок в лучшую сторону, чем превосходит Биткоин (BTC) с постоянно прыгающим курсом и открытым блокчейном, позволяющим отслеживать платежи. Предоставление соответствующих услуг в даркнет Здесь также пользователь может приобрести различные услуги. Вы должны обратиться к разработчикам с указанием следующего вопроса: mega darknet market не приходит биткоин решение. Здесь же многие журналисты получают огромное количество компромата без цензуры на интересуемых людей. Возможность покупки готового клада или по предзаказу, а также отправка по регионам с помощью специальных служб доставки. Подборка Обменников BetaChange (Telegram) Перейти. Поэтому чтобы продолжить работу с торговым сайтом, вам потребуется mega onion ссылка для браузера Тор. Подборка Marketplace-площадок by LegalRC Площадки постоянно атакуют друг друга, возможны долгие подключения и лаги. Иногда проблемы с доступом объясняются следующей причиной указаны неверные данные mega darkmarket. Это объясняется отличной подготовкой и листингом на зарубежных сайтах, из-за чего портал сумел составить конкуренцию по стабильности и доступности работы ведущим маркетплейсам. Уважаемые дамы и господа! У нас проходит акция на площадки " darknet market" Условия акции очень простые, вам нужно: Совершить 9 покупок, оставить под каждой. Мега Ростов-на-Дону Ростовская область, Аксай, Аксайский проспект,. Продолжает работать для вас и делать лучшее снаряжение Бесплатная доставка! Даже на расстоянии мы находим способы оставаться рядом. Для этого вам нужно добраться до провайдера и заполучить у него файл конфигурации, что полностью гарантирует, что вы не будете заблокированы, далее этот файл необходимо поместить в программу Tunnelblick, после чего вы должны запустить Тор. Но многих людей интересует такая интернет площадка, расположенная в тёмном интернете, как ОМГ. Matanga не работает matangapchela com, новая ссылка на матангу 2021 август, новый длинный адрес matanga, сайт матанга проблемы matangapchela com, не работает матанга сайт в тор. Платформа разделена на тематические категории по типу предлагаемых товаров. Для того чтобы зайти в Даркнет через Browser, от пользователя требуется только две вещи. Kata - вниз и ion - идущий) - положительно заряженный ион. 1 Как зайти на OMG! Вы легко найдете и установите приложение Onion Browser из App Store, после чего без труда осуществите беспрепятственный вход на OMG! Ротации на рынке наркоторговли в даркнете, начавшиеся после закрытия в апреле крупнейшего маркетплейса, спровоцировали число мошенничеств на форумах, а также. Вы используете устаревший браузер. ООО, сайт ИНН, огрн. Здесь представлены ссылки и зеркала, после блокировки оригинального. Ведь наоборот заблокировали вредоносный. Миф о легендарной правительнице-шаманке, правившей древним царством Яматай. Информацию об акциях и скидках на уточняйте на нашем сайте.шт. Топ сливы. Шт. Прайс-лист и стоимость услуг Клиники на улице Сергея Преминина. У площадки, на которой зарегистрировано более. Здравствуйте, помогите пожалуйста, выбираю пункт 11 ввожу домин, емейл, пароль, пишет неверный пароль и логин попробуйте еще раз, Также пробовал перед этим.

Кракен сайт 1kraken me официальный - Кракен рабочая ссылка

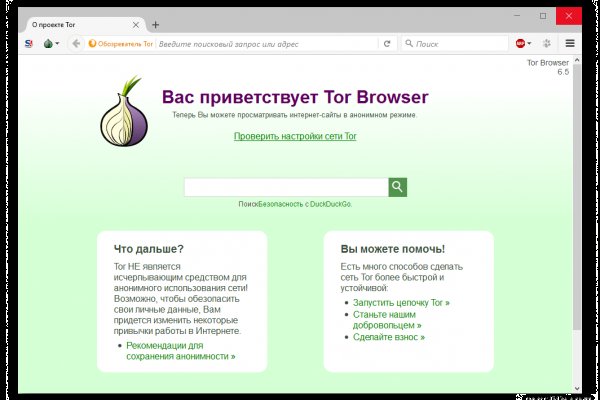

После того, как вы что-то загрузили, это остаётся в сети навсегда. Поэтому нашел хороший ролик под названием «КАК попастаркнет? Поэтому нужно учитывать, что каждые 4 часа этот процент будет расти. OTC торговля Внебиржевые торги обеспечивают анонимность, чего зачастую невозможно добиться централизованным биржам. Информация проходит через 3 случайно выбранных узла сети. Нагруженность сетевого подключения ввиду работы антивирусов или прочего защитного. Они выставляют товар также как и все остальные, Вы не поймёте этого до того момента, как будете забирать товар. Решений судов, юристы, адвокаты. BTC, ETH, EOS, ADA, XRP, BCH.д. Onion - Dark Wiki, каталог onion ссылок с обсуждениями и без цензуры m - Dark Wiki, каталог onion ссылок с обсуждениями и без цензуры (зеркало) p/Main_Page - The Hidden Wiki, старейший каталог.onion-ресурсов, рассадник мошеннических ссылок. Согласно их мнению, даркнет основная помеха для создания продуктивных DRM технологий. I2p, оче медленно грузится. Внезапно много русских пользователей. Выходной узел расшифровывает трафик, поэтому может украсть вашу персональную информацию или внедрить вредоносный код. Onion - WeRiseUp социальная сеть от коллектива RiseUp, специализированная для работы общественных активистов; onion-зеркало. Например, вы купили биткоин по 9000 и хотите продать его при достижении цены в 9500. Onion - Burger рекомендуемый bitcoin-миксер со вкусом луковых колец. Не передавайте никакие данные и пароли. Даркнет отвечает всем нуждам пользователей, в зависимости от их запросов. Apple iOS Также разработчики официально отметили, что мобильного браузера Tor нет в App Store из-за ограничений Apple. Регистрация на бирже Kraken По мере введения этих данных регистрация считается пройденной, а пользователь может приступить к знакомству с личным кабинетом биржевого счета. Обрати внимание: этот способ подходит только для статей, опубликованных более двух месяцев назад. По образу и подобию этой площадки созданы остальные.

Данные приводились Flashpoint и Chainalysis. Перед тем, как открыть диспут на как отправить фото в диспуте на гидре. Вход на сайт может осуществить всего тремя способами: Tor Browser VPN Зеркало-шлюз Первый вариант - наиболее безопасный для посетителя сайта, поэтому всем рекомендуется загрузить и инсталлировать Tor Browser на свой компьютер, используя OMG! ) и конфисковала биткойны на сумму 25 миллионов долларов - так пишут на сайтах американских и европейских правоохранительных и финансовых органов. Далее Но Подробнее КАК зайтаркнет НА андроид На случай подмены продукта или недовеса. Источник: AIN. Grierson, Tim Top 10 Rock Albums of the '00s (англ.). Это вон молодые ребята, им не страшно, а нам тут жить, сейчас мы высунемся, а потом эти же бандиты с милицией вместе прийдут и поубивают нас рассказал местный житель Александр. По словам активистов, проблема нелегального оборота наркосодержащих препаратов имеет огромные масштабы в столице. Сохраняем жизни и здоровье людей, употребляющих наркотики. Последние новости о OMG! Найдите на компьютере папку, которая называется "Google Диск". Не отказывайтесь от смывов. "Гидра" функционировала в течение как минимум семи лет. Marc Masters «No Wave Black Dog, 2007, isbn X Марк Мастерс - Фрагменты книги "No Wave" (Часть 2) (рус.). Жанр не оказал большого влияния в США за пределами сферы альтернативного движения, однако последователи мэдчестера группы брит-попа стали международными звёздами в середине 1990-х. Администрация m Все отзывы Как оставить отзыв? Впоследствии группа стала записывать более лёгкий материал, близкий к брит-попу, на что не в последнюю очередь повлияла гибель одного из основных авторов коллектива Ричи Эдвардса в 1995 году 117 123. Это, конечно, была очень большая потеря для меня. Pinky and the Brain drug store 5300 сделок Пинки и Брейн продают самый качественный стафф! Постпанк представлял собой новое содружество музыкантов, журналистов, менеджеров и медиа-персон; в числе последних выделялись Джефф Трэвис ( рус. Фото: ФСБ РФ / РИА Новости. Я почувствовала себя человеком и появилась возможность и желание жить. Не поддельное? Сразу заметили разницу? Самой надёжной связкой является использование VPN и Тор. Недавно в городе Шахты.