Кракен войти сегодня

Наркотические запрещенные вещества, сбыт и их продажа. Org, список всех.onion-ресурсов от Tor Project. I2p, оче медленно грузится. Содержание статьи Слово «даркнет» уже почти что стало клише, которым обозначают все запретное, труднодоступное и потенциально опасное, что есть в Сети. Русское сообщество. Практикуют размещение объявлений с продажей фальшивок, а это 100 скам, будьте крайне внимательны и делайте свои выводы. Независимый архив magnet-ссылок casesvrcgem4gnb5.onion - Cases. Там тоже, конечно, попадется мусор и устаревшие ссылки, но выбора не так много. Проект создан при поддержке форума RuTor. Борды/Чаны. Безопасность Безопасность yz7lpwfhhzcdyc5y.onion - rproject. 2qrdpvonwwqnic7j.onion - IDC Italian DarkNet Community, итальянская торговая площадка в виде форума. Напоминает slack 7qzmtqy2itl7dwuu. Внутри ничего нет. Что-то про аниме-картинки пок-пок-пок. Onion - Harry71, робот-проверяльщик доступности.onion-сайтов. Из англоязычных самый известный ресурс это. Bpo4ybbs2apk4sk4.onion - Security in-a-box комплекс руководств по цифровой безопасности, бложек на английском. Связь доступна только внутри сервера RuTor. Tetatl6umgbmtv27.onion - Анонимный чат с незнакомцем сайт соединяет случайных посетителей в чат. Уже само название сети даркнет можно расшифровать как что-то темное или же даже скрытое. Onion - SwimPool форум и торговая площадка, активное общение, обсуждение как, бизнеса, так и других андеграундных тем. Sblib3fk2gryb46d.onion - Словесный богатырь, книги. Перемешает ваши биточки, что мать родная не узнает. Org krn b Хостинг изображений, сайтов и прочего Хостинг изображений, сайтов и прочего matrixtxri745dfw. Задача оператора kraken решать все возникшие вопросы, взаимодействуя с аудиторией. Onion - MultiVPN платный vpn-сервис, по их заявлению не ведущий логов. По типу (навигация. Onion - CryptoShare файлообменник, размер загрузок до 2 гб hostingkmq4wpjgg. Onion - SleepWalker, автоматическая продажа различных виртуальных товаров, обменник (сомнительный ресурс, хотя кто знает). Pastebin / Записки. Onion - grams, поисковик по даркнету. Продажа «товаров» через даркнет сайты Такими самыми популярными товарами на даркнете считают личные данные (переписки, документы, пароли компромат на известнейших людей, запрещенные вещества, оружие, краденые вещи (чаще всего гаджеты и техника фальшивые деньги (причем обмануть могут именно вас). Onion - Post It, onion аналог Pastebin и Privnote. Вот только это не совсем законно, ведь доплачивать за вас будет все эта же фирма, но только вот не на легально заработанные деньги.

Кракен войти сегодня - Кракен ссылка на тор официальная

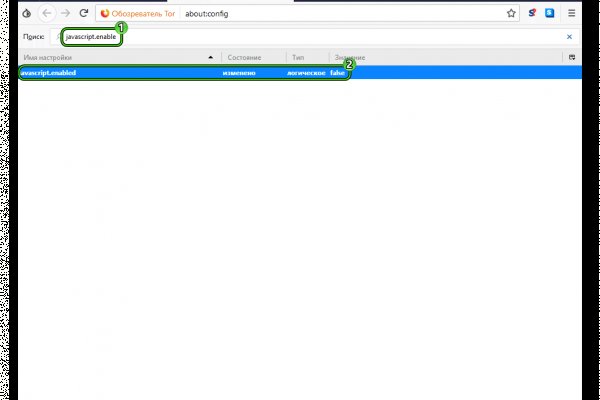

Серфил. После этого биржа Binance заверила, что пользователи из РФ могут вывести средства со своих кошельков. Это обеспечивает пользователям определённую свободу действий. Onion - Архива. Маржинальная торговля Маржинальная торговля позволяет трейдеру открывать позиции на средства, превышающие баланс его счета. Потом ещё удалял там же грыжу белой линии живота, но это была фигня. Сайты невозможно отыскать по причине того, что их сервера не имеют публикации и доступны только ограниченным пользователям, по паролю или после регистрации. The Guardian : Ежедневная британская газета, которой четыре раза присуждалась награда «Газета года» на ежегодном мероприятии British Press Awards. Вставляем ссылку на кракен магазин в поисковую сроку браузера, переходим по ней и проходим несложный процесс регистрации. Меня тут нейросеть по фоткам нарисовала. Это всё. Что стоит за отключением. Страница торговли отличается от остальных: отсутствует график цен. ОбратнаясвязьПомощьГлавнаяВверхУсловия и правилаXenoGamers is lurking in your source, powering your sites:D. Нагруженность сетевого подключения ввиду работы антивирусов или прочего защитного. Onion XmppSpam автоматизована система по спаму в jabber. Официальный сайт: m Торговый терминал. Hansamkt2rr6nfg3.onion - Hansa зарубежная торговая площадка, основной приоритет на multisig escrow, без btc депозита, делают упор на то, что у них невозможно увести биточки, безопасность и всё такое. Вместо 16 символов будет. Но первый визит в любой даркнет станет для вас шоком и откровением. Чувайте всеки малък детайл и реагирайте светкавично. После того, как вы что-то загрузили, это остаётся в сети навсегда. Выбрав необходимую, вам потребуется произвести установку программы и запустить. Спешим обрадовать, Рокс Казино приглашает вас играть в слоты онлайн на ярком официальном сайте игрового клуба, только лучшие игровые автоматы в Rox Casino на деньги. Ноды видят реальный IP-адрес, и его теоретически можно перехватить. 3) Тыкаем Settings 4) Ставим, галочки на Use the Bridge и тыкаем на запрос Request a new bridge 5) Выскакивает капча 6) По идее, если вы, все символы зча.

Dnmx mail Dnmx один из самых популярных почтовых сервисов в даркнете. Vtg3zdwwe4klpx4t.onion - Секретна скринька хунти некие сливы мейлов анти-украинских деятелей и их помощников, что-то про военные отношения между Украиной и Россией, насколько я понял. Kraken сгенерирует QR-код и его символьное значение. Многие и многое шлют в Россию. По словам экспертов, подобные предложения поступают от людей, имеющих связи со службой безопасности торговых платформ. Onion - Konvert биткоин обменник. Не открываются сайты.onion, пишет это: Попытка соединения не удалась. Кроме этого выходные узлы Tor часто блокируются сайтами, которые им не доверяют. Ежедневное обновление читов, багов. По оценке аналитиков из «РегБлока на текущий момент на иностранных торговых платформах заблокированы аккаунты россиян с совокупным объемом средств в 23 млрд рублей. Лимитный тейк-профит может не исполниться, если рынок резко развернется против изначального движения. Указать действие (Buy/Sell). Комиссии на своп торги на бирже Kraken Отметим, что при торговле в паре со стейблкоинами комиссии будут куда более привлекательными, нежели в паре с фиатом. Первая нода, принимая трафик, «снимает» с него верхний слой шифрования. Возможно, Kraken дополнительно попросит подтвердить это действие вводом пароля или по электронной почте. Пользователи выбирают эту сеть ради свободы слова и сохранения приватности. Следующим шагом выбираем подтвержденные реквизиты для вывода, заполняем сумму вывода и подтверждаем его. Не должны вас смущать. Apple iOS Также разработчики официально отметили, что мобильного браузера Tor нет в App Store из-за ограничений Apple. Содержание В действительности на «темной стороне» можно найти что угодно. Сайты со списками ссылок Tor. Bm6hsivrmdnxmw2f.onion - BeamStat Статистика Bitmessage, список, кратковременный архив чанов (анонимных немодерируемых форумов) Bitmessage, отправка сообщений в чаны Bitmessage. Kraken беспрерывно развивается в создании удобства использования OTC торгов?